![]() 现状及背景:

现状及背景:

现状:目前市场上大部分的工业及民用热压机的加热方式为燃煤、燃油或者其它燃料。①热效率低:这类热压机的设计热效率一般要求在70%以上,但实际运行热效率常常要低于50%,有些甚至不到30%。表面上看热效率跟热压机的结构设计、燃烧器、风机、排烟温度、换热器、水泵、保温效果等等因素有关,实际造成这类热压机运行热效率低下的根本原因是这种辐射式的热量传递方式存在致命缺点:辐射没有方向性造成热量大量散失并且铁质也不是最好的吸热和储热材料,因此想提高这种传统加热热压机的运行热效率,其复杂程度和成本都很高昂。②不环保:燃烧产生的大量烟尘和有害气体处理起来也很困难而且成本高,很多厂家就悄悄的进行直排,造成周边环境的严重污染。③不经济:燃烧不完全又额外给用户增加了隐形成本,这类热压机需要专人维护,维护成本高。④不安全:燃烧带来的高温事故和火灾事故隐患。⑤不健康:周围环境高温,粉尘烟尘等损害作业人员身体健康。

背景:三十多年的改革开放,粗放式的经济快速发展带来环境的严重破坏,空气污染问题也日益严重,部分城市已经严重雾霾,环境保护已经刻不容缓。治理污染的重中之重的问题是燃煤、燃油的方式迫切需要升级或者禁止。为此很多省市已经出台了禁止使用燃煤热压机,现有燃煤热压机被逼需要改成天然气加热或者电加热。由于天然气资源配置的限制,很多现有设备想改造成天然气加热成本太高,另外天然气燃烧同样存在热量散失和碳排放污染的缺点,因此高效率的采用电加热是燃煤燃油热压机改造的主要出路。

![]() 环保加热工艺:

环保加热工艺:

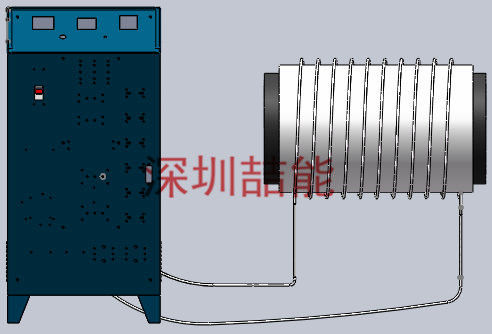

根据我们对各类铁质及不锈钢容器、反应釜、管道的节能加热经验,在热压机本体或者输送管道上采用外置式智能感应加热,以取代代替传统的辐射式加热,不但加热速度可以得到提高、整个加热过程不会产生任何的污染、又节约了加热和维护成本。同时解决了热效率低、不环保、成本高、不安全和维护困难的问题。

另一种通过燃煤或者燃油热压机产生的高压饱和水蒸气来加热导热油,再把导热油作为加热介质去加热其它介质或者真正需要热量的物体,这种极端的热压机加热方式是急需要淘汰的,典型的应用场合有:鞋材加工、漕汤机、干洗机、造纸机等等。这种情况下通常可以应用智能感应加热的方式直接加热介质或者真正需要热量的物体,彻底淘汰了高污染的热压机(有些时候也可以不用导热油),无论是设备成本、体积、管路损耗还是危险性都大幅度降低了。

![]() 智能感应加热系统优点:

智能感应加热系统优点:

² 工艺简单:采用管壁涡流发热、往返双向主动加热,导热性能好、介质加热时间长、受热均匀。

² 升温很快:开机十分钟即可使用,生产效率大幅度提高,电能充分利用。

² 热效率高:同功率下热交换面积是普通电阻式电加热器的5倍以上、表面热负荷高低可调,无炭化结焦现象,比传统电阻丝加热热效率提高30%以上。

² 智能控制:根据每个不同的加热需求特性可任意设定温度,由内部智能软件与温控仪自动匹配调节,不论外界环境如何变化,可无人值守稳定运行。

² 节能省电:多向主动加热,发热面积大,热量损失小,热效率可达90%以上。依据喆能的独创负载匹配技术,可以对304、310、316不锈钢容器及管道进行高效率的加热,热效率高达95%,与一般外置式电阻加热比较,节电达35%以上。

² 可靠性好:工业化应用专业设计,系统过载150%也可以稳定工作。

² 操作简单:使用方只须根据实际情况调节好所需温度,智能系统将会自动调节以保证系统以最佳方式运行。

² 环保安全:工作时不产生任何有害废气(如二氧化硫,一氧化碳,氮氧化物等),不耗用室内氧气,不产生噪音,不产生废渣等废固,不会对周围环境造成任何影响,是真正的绿色环保工艺,符合当前的环保需求。发热由磁感应发热,与设备电路无任何连接,另有防漏电保护装置,防过热保护装置,接地保护装置等多重保护功能,确保安全万无一失。使用微电脑或者PLC远程控制或监测,操作更安全。加热时无明火和高温,避免了火灾或高温烫伤等事故发生,环境温度更低更舒适。

² 安装方便:加热装置可以定制化生产,模块化控制,系统内部高度集成。可以不要对原有或者管路进行改造,安装和调试简单。

² 维护方便:喆能公司的智能感应加热系统只需定期进行除尘和防潮保养即可。一旦出现故障,设备会有故障代码显示,通过阅读维护手册或者联系公司技术支持人员,即可在现场进行故障判断和故障处理,普通电工或者设备维护人员可以轻松维护。

² 运行成本低:无需热压机锅炉房、燃煤或燃油存放场所,无需处理烟尘排放,无需热压机年检,无需热压机工人,设备运行成本低,真正实现无人值守。

![]() 电阻丝加热与智能感应加热的比较

电阻丝加热与智能感应加热的比较

对比类别 | 普通电阻丝加热 | 喆能智能感应加热 |

工作方式 | 浸入式或外置式 | 多向往复加热 |

加热方式 | 电阻丝/电热管+容器壳体被动受热 | 感应装置及线圈+容器管壁主动发热 |

发热元件 | 电阻丝、电热管、电热带 | 电能通过磁能的方式转化成热能 |

功率密度 | 小于3.5W/cm2 | 不受功率密度限制,可以>100W/cm2 |

发热温度 | ≤600度,温度越高速度越慢 | ≤1300度,加热速度不会受温度高低影响 |

寿 命 | 易高温氧化或结垢,寿命≤1年 | 线圈发热小,系统寿命≥3年 |

安全性 | 有短路漏电危险,高温烫伤事故 | 多重智能保护,表面温度低 |

可靠性 | 可靠性低 | 可靠性高 |

温控精度 | 有热阻和热惯性,温控精度低 | 无热阻,无热惯性,温控精度高 |

升温速度 | 升温速度慢,需要热传递 | 加热速度快,无需热传递 |

设备成本 | 一次性投入成本低 | 一次性投入成本较高 |

使用成本 | 更换频率高,后期成本高 | 日常保养简单,后期成本低 |

节能效率 | 外置式不节能 | 节电率30%~70% |

发展方向 | 部分场合急需淘汰 | 政府鼓励推广 |

传统发热管如果采用内置式加热,一旦电热管破损或者烧坏,整个管道内的液体可能带电,易发生触电危险。感应加热是在容器的外面通过感应的方式使容器体自身发热,线圈与容器体之间有足够厚度的绝缘隔热层,是真正的溶液与电分离方式,安全性高,而且省去了定期更换电热管的麻烦。

![]() 传统燃油、燃煤、燃气热压机的缺点:

传统燃油、燃煤、燃气热压机的缺点:

1、柴油热压机综合效率低,需要购置储油罐、燃烧机、铺设油路管道等,有害气体多、污染大、成本高、安装和检修复杂,同时还存在火灾隐患。

2、燃煤热压机综合效率低,需要预购燃煤、需要配备专业热压机工、还需要处理煤渣等。因安全的要求其输送管路长、尾气和粉尘排放多、环境污染大、成本低、热压机检修复杂,同时也存在火灾隐患。

3、燃气热压机综合效率低,其煤气管道的开通一次性投入很大。有些厂家不具备接通条件的只能采用罐装气,气瓶的存放、拆装和运输都存在一定的易燃易爆的危险,使用过程中也存在引起火灾和爆炸的风险。其次,燃气在燃烧过程中也会产生大量的有害废气(如二氧化硫,二氧化碳,一氧化碳,氮氧化物等),引起温室效应和大气污染。同时,因为燃气也是化石能源,其不可再生性决定了它的使用成本只会越来越高。随着碳排放指标的推出,又会额外增加其使用成本。

![]() 实际应用案例介绍:

实际应用案例介绍:

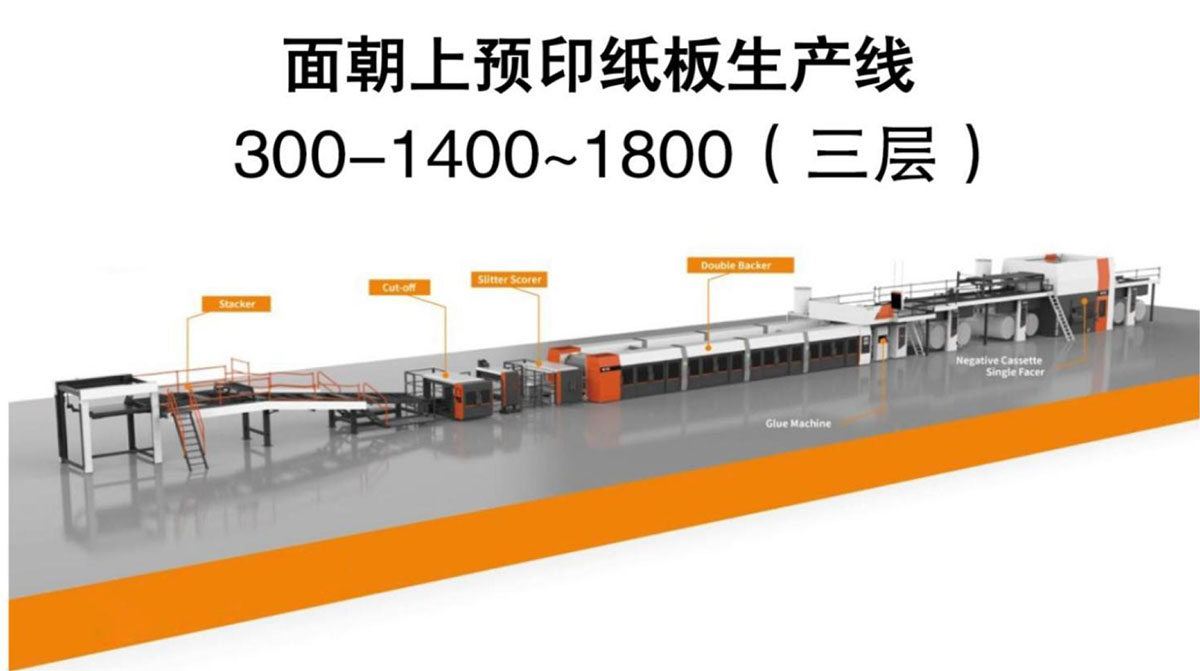

![]()

实施工艺

1. 根据加热区域尺寸大小、形状、机械及电气特性,确定是否需要拆除部分原来的结构。

2. 对加热和保温的区域进行保温,根据加热功率以及加热区域的空间大小合理布置线圈。

3. 视现场情况决定是否要对线圈进行何种方式固定或者屏蔽。

4. 加热装置的布置可以根据现场条件和设备的型号确定是集中布置还是分开布置。

5. 连接好进出电缆和控制信号,通电测试加热效果,视情况确定是否需要对线圈进行适当调整。

6. 调试完成后,正式工作前,请注意动力电缆及线圈的走向、加热装置及线圈布置应良好接地。

![]() 加热控制

加热控制

加热装置可以单独控制和统一控制,控制信号采用何种信号可以根据现场使用的情况来确定。

基本特性:

额定功率 | 功率可进行手动或自动调整 |

输入电压 | 380V 50/60HZ |

加热方式 | 变频智能加热 |

工作频率 | 12KHz~25KHz |

加温模式 | 开关量或者模拟量加热 |

加热优势 | 环保、高效、智能、安全、舒适 |